随着工业4.0应用的快速增长,机器制造商们对于使用更少的人员为先进的机器提供更短的开发时间感到压力。利用实时的数据为运行决策制定提供必要信息的需求正在不断增长。与工业4.0 相关的关键字是连接性(在生产过程中所有参与者之间的连接),即使是在还没有应用工业4.0 的工厂里也是如此。很重要的一点是组件或系统至少要能与工业4.0的要求相兼容,并且可以与内部和外部网络进行连接和通讯。

尽管使用新的组件很容易实现,但是将所有现有的系统都进行替换来确保兼容性并不现实。这导致了各种设备的开发,这些设备至少提供了与工业4.0系统的基本连接,而不会影响自动化逻辑。

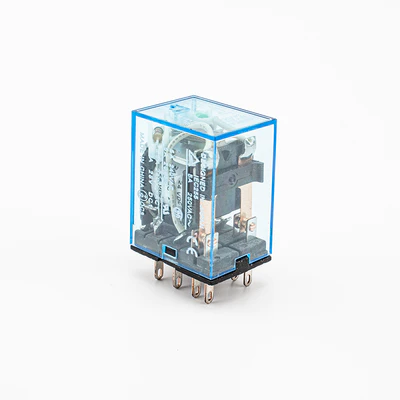

传动的发展使制造商可以通过内置的技术来配置各种功能,这些技术消除了对于外部PLC的需求,这反映出了对提供有限功能的上一代传动所进行的改变。图片来源:博世力士乐

无需外部PLC

现代的驱动系统已经具备了足够的智能化来完成位置位移和速度控制。这些功能的实现会像通过手机来查看电子邮件一样简单。工业4.0带来的另一个期望是,驱动系统可以获取机器功能和性能方面的数据,然后配置数据并向外界呈现这些数据。

先进的驱动制造商可以通过内置的技术来配置各种功能,这些技术消除了对于外部可编程逻辑控制器(PLC)的需求。例如,目前最新的伺服驱动包括国际电工技术委员会(IEC)61131-3可编程控制器操作系统。这反映出了对提供有限功能的上一代驱动所进行的改变。

要想全部了解驱动器中这些先进性的含义还需要一些时间,不过现在的智能驱动有能力解决实时的控制挑战,这也是工业4.0的一个主要方面。去掉了PLC,直接进入到驱动器可以消除时间间隔,而且优化了周期时间和产品的一致性。

保持同步

即便一套驱动系统确实包含了一定的解决问题的工具或者功能块,还是要面对将一台机器上的多个运动同步起来的挑战。在使用的总线系统不确定的情况下,可以采用的解决方案是让驱动器之间进行通信,而不必返回中央控制系统。这也是例如SERCOS III这类确定性的总线系统自成一体的地方。一套确定性的系统并不是应用工业4.0的必要的先决条件。驱动器可以存储实时数据并以一种非确定性的方式发送给上行系统。

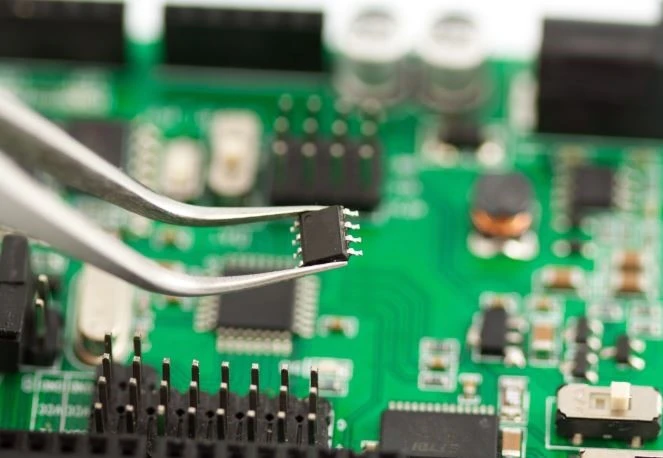

现在驱动内有了各种先进的工具可供使用,因此选择正确的工具是很重要的。目标应该是使没有特定经验的机器制造商编程人员可以访问和使用这些功能。建议使用经过试验和测试过的PLC功能块,它们可以用在IEC 61131-3标准下的PLC,甚至可以与梯形逻辑编程合并起来。

现在有各式各样的功能块可用,可以根据每个应用的需求而进行选择。它们能做到的包括从收集传送带上产品的位置信息、绕线机的控制到闭环套准控制,甚至为横切割机和交叉封口机创造完整的运动轨迹。

创建HMI

人机界面(HMI)是工业4.0的另一个关键组件。在过去,为机器和操作员创建接口需要中央PLC和总线系统的介入,总线系统用于将关键的机器设定信息和变量发送到驱动上去。在显示到HMI上之前,诊断和机器状态信息会被重新导入到PLC中去。

虽然现代的总线系统可以完成这个功能,不过它可能需要大量的编程工作,并且当驱动系统中包含所有所需信息时可能是不必要的。为解决这个问题,许多驱动系统都包含创建HMI所需的所有工具。在某些情况下,中央PLC可能都不需要,因为驱动可以使用全范围的输入和输出,以往它们一般都会连接到PLC上。

必须控制的关键因素是设置和调试机器所需的时间。 智能驱动器现在提供了许多工具,可以通过优化的轴运动和过程同步来减少启动时间。

这些快速启动工具的设计让传动在机器调试的前期就可以动起来,甚至在机器控制软件还还没有安装到系统中的时候。这带来的结果是仅仅使用基本的IT工具(如移动电话或平板电脑),就可以快速简单地测试机器的机械性能。

有助于维护

智能的驱动系统可以参与主动维护策略,因为它们在供货时可以与一整套完整的、可以进行关键预测性维护功能的关键工具整合在一起,将额外的编程工作量降到最低。这个软件可以设置成持续监控实时的机器性能状态以及工艺状况。这包括通过分析温度变化进行的波形分析,以及检查是否有反冲、摩擦增加或者过程过载等。

如果出现故障情况,会生成一个代码并发送到HMI上。如果发现需要机器停止运行的关键问题,则可以在驱动器内做出决定,从而最大限度地减少生产损失和机器损坏的风险。

工业4.0为智能传动提供了增强的处理能力以及改进的功能性。这为制造企业优化编程、生产以及维护带来了更多机会。因为在许多情况下对PLC需求都降低了甚至不再需要了,因此可以在更短的时间内创建更先进的机器。